Журнал «Агротехника и технологии»

Вместимость зернохранилищ в России составляет сегодня более 160 млн т. Казалось бы, объём немалый, однако современных элеваторных мощностей критически не хватает. Из-за этого, по подсчётам экспертов, наша страна ежегодно теряет 10-12 млн тонн зерна при его хранении и передвижении. А ведь расширение элеваторной инфраструктуры могло бы стать драйвером для роста доходности аграрного производства. Участники рынка, к которым обратился журнал «Агротехника и технологии», дали свою оценку имеющимся в России мощностям для хранения зерна, поделились мнением, как сделать проекты по строительству и модернизации элеватора прибыльными, а также рассмотрели плюсы и минусы альтернативных способов хранения

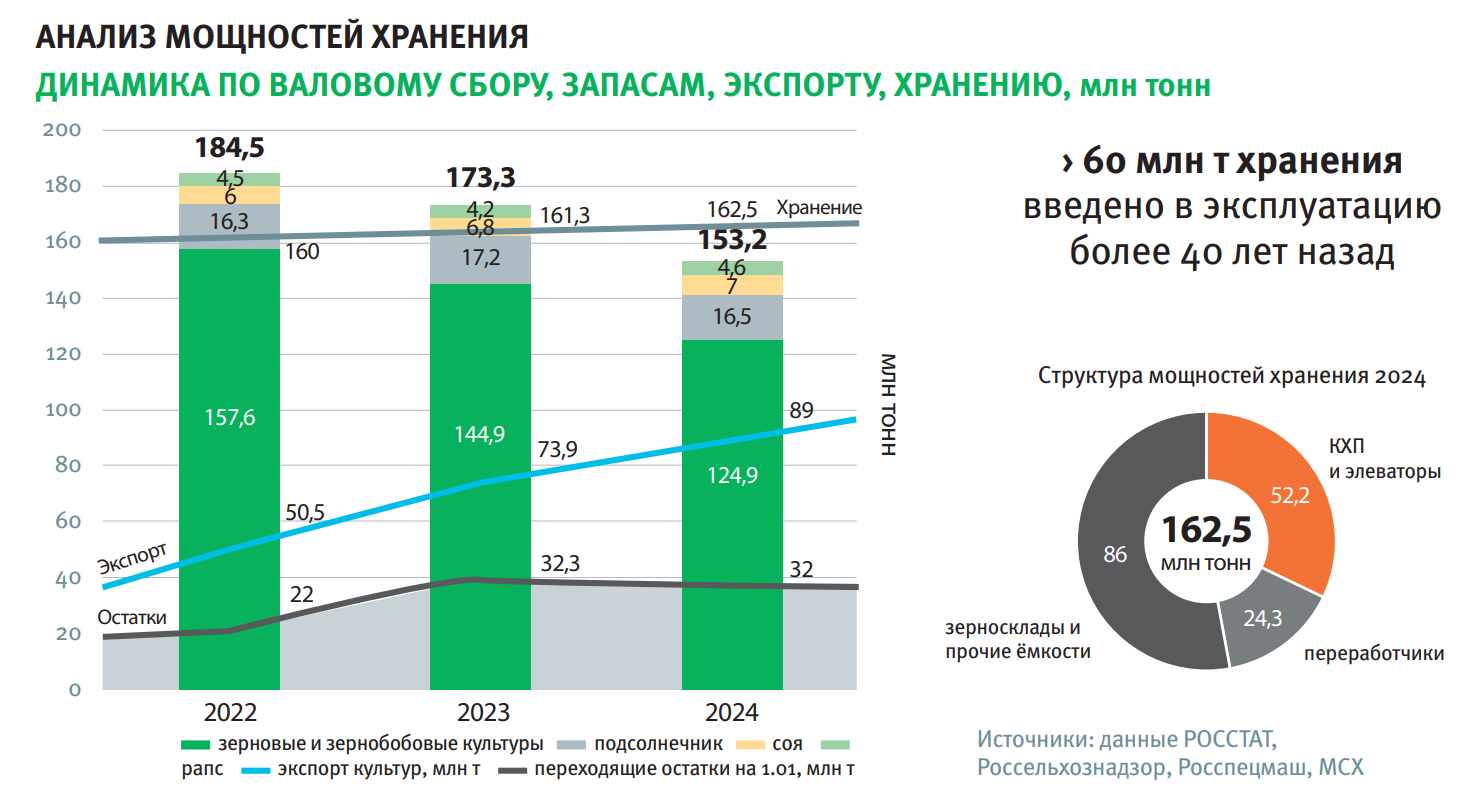

В текущем сезоне (2024-2025) наблюдается снижение валового сбора зернобобовых. По официальным данным Росстата, на которые ссылается генеральный директор группы компаний KOBLiK Анна Мантрова, он составил 124,9 млн тонн, что на 14% ниже относительно предыдущего сезона.

В 2024 году валовой сбор урожая в России снизился из-за плохих погодных условий, замечает генеральный директор агрохолдинга «СТЕПЬ» Андрей Недужко. Соответственно, на элеваторные комплексы поступило значительно меньше зерна, нежели годом ранее, что неблагоприятно повлияло на их финансовое состояние.

Однако ситуация может сильно отличаться в зависимости от региона. Например, как сообщил директор компании «ПРОДО Зерно» Алексей Давыдов, в Омской области в связи с высоким урожаем прошлого года наблюдается недостаток площадей для хранения. По его словам, наиболее остро ситуация складывается в отношении площадей для хранения масличных культур — по ним ощутимый дефицит. Соответственно, владельцы элеваторов оценивают рыночную ситуацию и повышают стоимость услуг. «В прошлом году валовый сбор урожая "ПРОДО Зерно" составил 105 тыс. тонн продукции в амбарном весе. Такой рекорд за последние 10 лет мы фиксировали во второй раз», — добавляет Алексей Давыдов.

Что же касается прогнозов на 2025 год, то ситуация выглядит неоднозначно, продолжает Анна Мантрова. «Аналитические центры предлагают разные оценки, что говорит о высокой степени неопределённости. Прогнозы варьируются в диапазоне от 122 до 145 млн тонн», — отмечает она.

При этом Мантрова склоняется к более консервативному прогнозу — около 130-135 млн тонн, поясняя, что названные ею цифры ниже рекордных показателей последних лет, но всё же выше среднего уровня за пятилетку. Однако, уточняет она, многое будет зависеть от погодных условий, в том числе, в ближайшие месяцы.

В свою очередь, Юрий Гридчин, начальник отдела маркетинга, комплектации и сбыта «Корпорация «СЕВКАВЭЛЕВАТОРСПЕЦСТРОЙ» (Корпорация «СКЭСС»), ссылается на прогнозы аналитиков компании «ПроЗерно», согласно которым в 2025 году валовый сбор зерновых и зернобобовых культур в нашей стране может составить 122,88 млн тонн.

«Но даже учитывая снижение валового сбора урожая, ежегодно Россия демонстрирует проблему нехватки современных элеваторов для его хранения», — констатирует Юрий Гридчин.

Оценка мощностей для хранения зерна

Согласно Долгосрочной стратегии развития зернового комплекса, суммарная вместимость зернохранилищ в России сегодня составляет 163,5 млн тонн. При этом наблюдается дефицит современных мощностей для хранения, отмечает Анна Мантрова.

«Надо учитывать, что около 30-35% мощностей — устаревшие объекты, построенные в советское время. Поэтому дефицит зернохранилищ довольно большой — его можно оценить в 15-20 млн тонн. Особенно остро он ощущается в урожайные годы, например, в 2022 году валовой сбор зерна превысил 150 млн тонн, и часть урожая пришлось хранить в неадаптированных помещениях, что привело к потерям из-за порчи», — сообщает Мантрова. Более того, добавляет она, срочной реконструкции требуют около 40% хранилищ (замены систем вентиляции, внедрения контроля влажности, автоматизации процессов), а другие 20-25% объектов и вовсе проще построить заново, чем модернизировать.

По данным Юрия Гридчина, ёмкости для хранения зерна суммарно оцениваются примерно в 100-120 млн тонн, но современные зернохранилища в этом объёме составляют лишь около 40%, а остальной объём занимают бетонные элеваторы, напольные склады и прочие альтернативные варианты.

Как объяснил Гридчин, данная ситуация возникла в связи с тем, что в советские годы строили много бетонных элеваторов, но после распада СССР значительная их часть пришла в негодность. Большинство сельхозтоваропроизводителей их не модернизируют, поскольку это слишком дорого, и не эксплуатируют.

Из-за отсутствия высокотехнологичных современных элеваторных комплексов, продолжает Гридчин, аграриям приходится размещать свой урожай в складах и под навесами. Отсюда — ухудшение качества зерна и его потери. Соответственно, заключает он, на сегодняшний день есть потребность в строительстве высокотехнологичных элеваторов, способных принять, переработать и сохранить урожай. При этом специалист обращает внимание, что российским производителям зерна не хватает качественного оборудования для его очистки, сушки и хранения, а также оборудования для производства качественных семян. Сложившееся положение дел, говорит Гридчин, связано с тем, что европейские, канадские, американские производители силосов и элеваторного оборудования ушли с рынка, а российских производителей высококачественного элеваторного оборудования не так уж много. «Впрочем, теперь все производители играют на рынке на равных условиях», — добавляет он.

В свою очередь, Анна Мантрова напоминает, что современные элеваторы — это не просто хранилища, а высокотехнологичные комплексы с датчиками мониторинга, системами сушки и логистической интеграцией. Спрос на них, по её оценкам, огромен: только для покрытия текущих нужд требуется ввести 10-15 млн тонн современных мощностей к 2030 году.

Однако достичь этой цели будет не просто, замечает она, ведь строительство элеватора — достаточно капиталоёмкий процесс, который требует внимательного подхода к оценке инвестиционных потребностей. В среднем Мантрова предлагает ориентироваться на цифру около 20 тыс. руб./тонну хранения зерновой культуры. Но, предупреждает она, эта сумма может варьироваться в зависимости от региона, а также специфики местной агрокультуры и логистической инфраструктуры.

«В среднем стоимость строительства элеватора составляет 20-30 тыс. руб./тонну хранения, в зависимости от региона и удалённости от производства», — соглашается Юрий Гридчин. По его подсчётам, срок окупаемости элеватора в составе перерабатывающих производств соответствует сроку окупаемости самого производства, то есть 5-7 лет, для портовых терминалов — 2-4 года.

Как объяснила Анна Мантрова, время, за которое инвестиции могут окупиться, зависит от множества факторов: рыночных условий, объёмов обработки и хранения, логистики и, конечно, культурной специфики региона.

По оценкам группы компаний KOBLiK, в среднем период окупаемости составляет не менее 4-х лет. «Но это очень усреднённая оценка: в странах с высокоразвитыми аграрными отраслями возврат инвестиций может происходить быстрее благодаря высокой пропускной способности и хорошему спросу на комбикорма. В то же время, в регионах с менее развитым сельским хозяйством и низким спросом на продукцию окупаемость может растянуться на более длительные сроки», — обращает внимание Мантрова.

При этом она подчёркивает, что правильная диверсификация активов может стать ключевым элементом в стратегии возврата инвестиций. Так, по словам Мантровой, элеватор, фокусирующийся не на одной культуре, а на нескольких, будет более устойчиво чувствовать себя в условиях нестабильности. «При наличии мощностей для хранения подсолнечника, зерна кукурузы, сои и других сельскохозяйственных культур, инвесторы будут иметь возможность адаптироваться к колебаниям цен и потребностям рынка», — поясняет она.

Рассматривая в качестве примера элеватор для комбикормового завода, Анна Мантрова отмечает, что такое предприятие не только хранит зерно, но и обрабатывает его, тем самым способствуя увеличению добавленной стоимости и повышению привлекательности для инвесторов.

«Элеватор, сосредоточенный на комбикормовом производстве с использованием линейной перевалки зерна, может стать высокоэффективным и устойчивым предприятием», — уверяет специалист.

И действительно, в последние годы группа компаний KOBLiK наблюдает значительное изменение назначения строящихся элеваторов. Всё больше проектов направлено на создание объектов, связанных с переработкой сельскохозяйственной продукции: маслоэкстракционными и комбикормовыми заводами, а также портовыми терминалами для перевалки зерна. Эти тенденции, как объясняет Анна Мантрова, обусловлены необходимостью повышения добавленной стоимости продукции и улучшения её конкурентоспособности, как на внутреннем, так и на внешнем рынке.

При этом государство оказывает значительную поддержку подобным проектам на федеральном и региональном уровне, что стимулирует приток инвестиций в эту сферу. «Учитывая, что в России сейчас не хватает около 30-40 млн тонн современных зернохранилищ, государство предоставляет сельхозтоваропроизводителям, заинтересованным в покупке элеваторного оборудования, строительстве и модернизации объектов по хранению и переработке зерновых, кредиты на льготных условиях», — говорит Юрий Гридчин.

По данным Минсельхоза, в 2024 году на эти цели из федерального бюджета было выделено более 3,2 млрд рублей. Господдержка осуществлялась в рамках двух федеральных проектов: «Стимулирование инвестиционной деятельности в агропромышленном комплексе» и «Экспорт продукции агропромышленного комплекса». Кроме того, добавляет Гридчин, поддержка предоставляется из региональных бюджетов. Также существуют различные программы Росагролизинга.

Актуальный спрос и требования аграриев

Рассуждая о том, какие требования предъявляются сегодня к элеваторам, Анна Мантрова отмечает, что запрос на длительное хранение зерна постоянно возрастает, и планка по срокам и объёмам всё время повышается. «Поэтому технология хранения совершенствуется и требует всё более точного соблюдения», — замечает она.

Зерно, предназначенное для длительного хранения, необходимо соответствующим образом подготовить. Прежде всего, рассказывает Мантрова, оно должно быть качественно очищено (для товарного зерна засоренность не должна превышать 3%). При этом, продолжает она, на хранение необходимо заложить кондиционное зерно с определённым уровнем влажности. Для зерновых культур влажность не должна превышать 14%, для технических — 7%. «Для этого на элеваторах устанавливаются зерноочистительные и зерносушильные машины. Производительность некоторых моделей может обеспечивать объём по очистке до 250 тонн в час, по сушке — более 200 тонн в час», — сообщает Мантрова.

О том, что для снижения потерь при закладке урожая на хранение важно особое внимание уделять влажности зерновой массы, говорит и Алексей Давыдов. По его словам, допустимой влажностью для пшеницы считается 13-14%. А для длительного хранения рекомендуется поддерживать влажность не более 13%. Ещё одно важное условие для сохранения качества зерна, на которое указывает Алексей Давыдов, — температура. «Оптимальная температура в хранилище не должна превышать температуру окружающей среды более чем на 7-8 ºС. Долгосрочно хранить зерно рекомендуется в сухом и охлаждённом состоянии. Так качество урожая сохраняется дольше», — уверяет он.

В свою очередь, Андрей Недужко напоминает, что на каждом этапе — приёмке, хранении и выгрузке зерна — должен проводиться систематический контроль качества продукции. По его словам, в агрохолдинге «СТЕПЬ» соблюдаются все процедуры, связанные с мониторингом качества, а также контролем норм хранения зерна. «К примеру, при приёмке производится очистка от примесей, а если зерно поступает с повышенной влажностью, то его пропускают через сушильные агрегаты», — говорит Недужко.

По словам Анны Мантровой, зернохранилища должны строго соответствовать и многим другим требованиям. Одно из основных — герметичность. Необходимо полностью исключить попадание внешней влаги (атмосферных осадков, грунтовых вод) и животных, которые могут нанести зерну вред (птицы, грызуны), говорит она.

Среди тенденций в области хранения зерна первостепенной, по мнению Мантровой, является цифровизация практически всех процессов. В качестве примера специалист приводит современные пробоотборники, которые позволяют быстро и точно определять качество всего объёма хранимого зерна за счёт того, что берут пробы не только сверху, а в 9-11 местах. «Поскольку зерно нужно хранить при определённой температуре, важно контролировать процесс охлаждения, который тоже полностью автоматизирован на современных элеваторах», — добавляет она.

Вместе с тем, в последние годы в KOBLiK GROUP наблюдают значительный рост спроса на силосные ёмкости большой вместимости от 10 тыс. тонн, и транспортное оборудование производительностью от 400 тонн в час. Генеральный директор группы компаний связывает это с рядом факторов, которые делают такие решения эффективными с точки зрения капитальных и эксплуатационных затрат.

«При строительстве элеваторов важным критерием остаются капитальные затраты на основе фундамента. Использование силосных ёмкостей большого объёма позволяет сократить эти затраты на одну тонну хранения, поскольку меньшее количество поддерживающих конструкций снижает общие строительно-монтажные расходы. Следовательно, инвестирование в большие силосы становится более выгодным», — объясняет Мантрова.

Другим ключевым аспектом, на который она указала, является производительность транспортного оборудования. Как пояснила Мантрова, с ростом производительности до 400 тонн в час осуществляется значительно большая оборачиваемость. Это, в свою очередь, сокращает сроки окупаемости элеватора и повышает эффективность работы всего агросектора.

Наряду с перечисленными тенденциями Анна Мантрова наблюдает рост востребованности ленточных конвейеров, что объясняется их простотой и бережной транспортировкой любых сыпучих продуктов. По её словам, ленточные конвейеры обеспечивают более щадящий режим транспортировки, тем самым сводя к минимуму потери и повреждения хранимых материалов.

«В целом же, на фоне растущего спроса на высокоэффективное хранение и транспортировку зерна, компании, работающие в этой сфере, должны стремиться к внедрению новых технологий и оборудования. Элеваторы с большими силосами и высокопроизводительное транспортное оборудование становятся не только выгодным, но и необходимым решением для успешной работы в агросекторе», — заключает Мантрова.

В свою очередь, Юрий Гридчин замечает, что клиенты сегодня стали более требовательны и рассуждают так: «Я плачу деньги. Я должен получить качественное оборудование, которое будет работать, и мне не придётся его постоянно ремонтировать, обновлять и что-то делать в течение нескольких лет».

По словам Гридчина, на стадии выбора оборудования заказчики не ограничиваются просмотром буклета, каталога или информации на сайте. Они изучают разных производителей, сравнивая цены и качество предложений, имеющиеся мощности и реализованные объекты.

«Первое, на что обращает внимание клиент при выборе оборудования — это качество, в том числе, качество исполнения, а также энергоэффективность», — говорит специалист. Поэтому, продолжает он, к Корпорации «СКЭСС» как производителю также появились дополнительные требования: от клиентов поступает запрос на энергоэффективность оборудования, повышенные сервис-факторы, комплектующие, изготовленные на высокотехнологичном производстве, использование современных высокостойких, прочных материалов.

Второй по значимости критерий выбора — срок эксплуатации оборудования и длительный гарантийный период. Третий — оценка затрат, которые повлечёт за собой процесс эксплуатации. «Клиент всегда совершает подсчёты, потому что любые расходы — это его деньги», — подчёркивает Гридчин.

Как восполнить дефицит

Вариантов хранения зерна сегодня существует немало: полимерный рукав, напольное хранение, металлический силос, бетонный силос и так далее. «Мы используем бетонные силосы, потому что они обеспечивают качественное длительное хранение. Например, интервенционное зерно хранится на наших мощностях уже более трёх лет», — делится директор компании «ПРОДО Зерно» Алексей Давыдов.

Вместе с тем, он сообщил, что благодаря сделке по приобретению элеватора «Омскхлебопродукт» в марте 2025 года «ПРОДО Зерно» существенно увеличило площади для хранения урожая. Теперь суммарно в Омской области Группа «ПРОДО» располагает площадями для хранения около 200 тыс. тонн продукции (164 тыс. тонн — новый элеватор, 30 тыс. тонн — элеватор Лузинского комбикормового завода).

«Благодаря синергии предприятий мы более устойчивы к изменениям на рынке и можем гибко реагировать на возникающие вызовы. Так, как на текущий момент у Группы отмечается профицит площадей по хранению зерна, поэтому есть планы в 2025 году выйти на трейдерский рынок», — рассказывает он.

Кроме того, по словам Давыдова, в этом году планируется приступить к модернизации мощностей «Омскхлебопродукта». Предполагаемый объём инвестиций в производство составит около 45 млн рублей. «Для поддержания высокого качества продукции ключевой задачей является увеличение производительности зерноочистки. Уже приобретён новый сепаратор БИС-200», — отметил он.

Также в компании приступили к реализации проекта по организации возможности погрузки зерна в контейнеры. «Контейнер — самый универсальный формат, его можно транспортировать и наземным, и водным транспортом. Погрузка в контейнеры открывает возможности по выходу на экспорт. Мы уже начали процесс аккредитации предприятия для экспорта зерна в Китай», — поделился Давыдов.

Агрохолдинг «Лазаревское» помимо элеватора, который позволяет дольше сберегать продукцию, использует склады напольного хранения, где содержит часть урожая, предназначенного для ближайшей реализации.

«Собрать урожай — это одно дело, а сохранить, чтобы иметь время для манёвра, — совсем другое. Как известно, самая низкая цена сразу после уборки — в конце лета и сентябре, поскольку, увы, большинство сельхозпроизводителей не имеют собственных ёмкостей для хранения, и продают урожай, условно говоря, “с колёс”», — говорит глава агрохолдинга «Лазаревское» Кристина Романовская.

По её словам, примерно с сентября до марта, в течение полугода после уборки, цена находится в постоянной динамике (в том числе, это зависит от внешних факторов, поскольку агропродукция — биржевой товар). А ведь для сельхозпроизводителя, учитывая сегодняшнюю невысокую рентабельность по некоторым направлениям растениеводства, важна каждая копейка, замечает Романовская. «При этом цена на урожай может увеличиваться до 50% в течение полугода. Поэтому от работы элеватора напрямую зависят финансовые показатели предприятия. Почему мы, например, перестали выращивать картофель? Потому что у нас нет специальных хранилищ для этой культуры», — поделилась она.

В случае отсутствия собственных элеваторных мощностей генеральный директор агрохолдинга «СТЕПЬ» Андрей Недужко считает целесообразным рассмотреть альтернативы, такие как пластиковые рукава или склады напольного хранения. Но эти способы, предупреждает он, подходят, в основном, для перевалки. Для длительного же хранения лучше воспользоваться элеваторными мощностями сторонних компаний.

Нужно понимать, что элеватор рентабелен для крупного бизнеса, замечает Кристина Романовская. Но строить маленький объект невыгодно, ведь главная его ценность — оборудование по сушке и сортировке, которое очень дорогое, а банки для хранения не так накладно выходят, объясняет специалист. Однако, продолжает Романовская, по технологии все силосы элеватора нужно освободить до мая, так как в этот месяц происходит их обработка и подготовка к новому урожаю, а это трудозатратно. Поэтому, заключает она, важно просчитать экономическую эффективность и окупаемость инвестиций.

По её словам, в агрохолдинге «Лазаревское» объём элеватора составляет 40 тыс. тонн, и под площади в более чем 25 тыс. гектаров купить необходимое оборудование было выгодно. При этом, имея такие мощности для хранения, агрохолдинг использует их не только для себя, а ещё предоставляет фермерам-соседям, у которых нет возможностей инвестировать в строительство собственного объекта. «Агрохолдинг финансирует их в необходимые моменты, когда нужно закупить технику, семена, удобрения. Возврат средств получаем урожаем, а продаём уже по собственной необходимости. Такой помощью многие наши аграрии-соседи пользуются очень активно», — уверяет Кристина Романовская.

Как рассказал Андрей Недужко, агрохолдинг «СТЕПЬ» располагает четырьмя элеваторными комплексами в Ростовской области с совокупным объёмом хранения 500 тыс. тонн. Этих комплексов хватает и для размещения объёмов зерна, которые производит агрохолдинг, и для сдачи части мощностей в аренду другим сельхозкомпаниям.

По словам Недужко, в основном, строительством элеваторов и их оснащением занимаются структуры агрохолдинга. Большую часть работ удаётся выполнить своими силами, без привлечения сторонних организаций. При этом, «СТЕПЬ» использует главным образом отечественные технологии и оборудование, разработанное компаниями-партнёрами и адаптированное под конкретные комплексы. Их основное преимущество Андрей Недужко видит в доступности для российских предприятий.

Проблему нехватки мощностей для хранения зерна можно решить тремя путями, говорит Анна Мантрова: инвестировать в строительство и модернизацию собственных элеваторов, прибегнуть к альтернативным способам хранения (например, хранению в рукавах или напольным складам), воспользоваться мощностями сторонних компаний (см. таблицу).

С точки зрения Мантровой, поиск и выбор оптимального решения должен быть основан на тщательном анализе и понимании специфики каждого хозяйства. Однако, продолжает она, несмотря на то, что каждый объект и проект уникальны, безусловно, есть базовые рекомендации.

В первую очередь специалист советует провести детальный анализ текущей ситуации и определиться, какие культуры выращиваются в хозяйстве и в каком объёме. «Важно понимать, что для разных культур требования к хранению (температура, влажность, вентиляция) отличаются», — уточняет она.

Следующие вопросы, которыми, по её словам, необходимо задаться, связаны с рентабельностью и планами на будущее: какова бизнес-модель хозяйства; какие планы по расширению производства; каковы финансовые возможности. «Ответы помогут определить оптимальный объём хранения и горизонт планирования», — поясняет она.

После анализа бизнеса и культур генеральный директор группы компаний KOBLiK предлагает переходить к оценке доступных вариантов решения задачи. При этом специалист советует учитывать краткосрочные и долгосрочные цели, а также финансовые возможности. В некоторых случаях, с точки зрения Анны Мантровой, целесообразно комбинировать различные подходы. Например, использовать сторонние элеваторы для хранения излишков, а для основных объёмов инвестировать в собственные мощности. «Такой гибкий подход позволит аграриям эффективно управлять рисками и оптимизировать затраты, что в конечном счёте приведёт к повышению прибыльности бизнеса», — уверена Мантрова.

Как полагает Алексей Давыдов, выбор должен быть основан на комплексном анализе собственных потребностей, рыночной ситуации и долгосрочной стратегии предприятия. При этом каждый из перечисленных вариантов имеет свои плюсы и минусы.

Так, инвестиции в строительство и модернизацию мощностей в долгосрочном периоде обеспечат стабильность и контроль над процессами хранения и обработки, приводит пример специалист. «Собственные мощности всегда лучше адаптированы под специфику бизнеса. Однако инвестиции предполагают высокие первоначальные затраты и подразумевают определённый срок окупаемости проекта. Также возникают вопросы управления и обслуживания мощностей, которые нужно решать самостоятельно», — предупреждает Давыдов.

В случае использования мощностей сторонних компаний, рассуждает он, нет больших затрат на строительство, однако необходимо более тщательно осуществлять контроль качества хранения. Кроме того, отмечает Алексей Давыдов, есть риск, что в определённый момент мощности могут оказаться недоступными.

Альтернативные методы хранения, по его мнению, более гибкие в краткосрочной перспективе. Однако здесь так же остро стоит вопрос качества хранения и, соответственно, самой продукции на выходе, что обусловлено отсутствием стандартов технологического процесса и жёсткого контроля за их соблюдением.

«Таким образом, алгоритм выбора следующий: сначала проводится анализ потребности и определяются финансовые возможности, а затем оценивается ожидаемое влияние выбранного варианта на качество продукции, уточняются требуемые временные рамки и то, как конкретное решение вписывается в долгосрочную стратегию компании», — заключает специалист.

Если компания находится в устойчивом состоянии и планирует рост и расширение, стоит инвестировать в собственные мощности, уверяет Давыдов, добавляя, что именно по этому пути идёт Группа «ПРОДО».

«Создание и модернизация мощностей хранения зерна — ключевой фактор достижения успеха на рынке. Это залог обеспеченности площадями в нужный момент, уверенность в полном соблюдении технологии хранения и качестве продукции, гибкость и независимость в принятии управленческих решений», — заключает Алексей Давыдов.

Засучив рукава. Тонкости технологии хранения зерна в рукавах

Дмитрий Хомяков, профессор кафедры общего земледелия и агроэкологии факультета почвоведения МГУ имени М. В. Ломоносова.

В январе 2025 года компания «Сеспель» (входит в Ассоциацию «Росспецмаш») сообщила, что спроектировала, произвела и отгрузила первые в мире силосы из экструдированных алюминиевых профилей, изготовленных методом сварки трением с перемешиванием. Эти инновационные хранилища предназначены для хранения и транспортировки зерна и других сыпучих материалов. Силосы обладают рядом особенностей по сравнению с изготовленными из стали. Они легче, более устойчивы к коррозии, имеют увеличенный срок службы, просты в транспортировке и монтаже на объекте, обеспечивают лучшую сохранность содержимого благодаря повышенной герметичности.

На мой взгляд, предпочтение следует отдавать хранению зерна на складах и элеваторах. Однако сейчас становится популярным и востребованным хранение зерна основных полевых культур в рукавах. Его можно считать страховочным, обеспечивающим приемлемый выход из непредвиденных ситуаций.

Считается, что этот способ придумали около 20 лет назад в Аргентине. Урожай был настолько большим, что мест для хранения катастрофически не хватало. Тогда решили попробовать применить способ хранения кормов для хранения зерна. Как обычно, всё гениальное просто: внутри рукава вакуум — нет воздуха, влаги и солнечного света.

Оценки показывают, что в настоящее время у российских аграриев от 10 до 15 млн тонн зерна хранятся в полиэтиленовых рукавах (силобэгах). Основная причина, из-за которой хозяйства переходят на эту технологию — нехватка складских мест на складах и элеваторах и стремление уменьшить расходы на хранение. Но как использование рукавов сказывается на качестве зерна?

Поскольку хранение производится в анаэробных условиях (без доступа кислорода), при закладке зерна стандартной влажности или при небольшом отклонении (до 0,5%) проблем с хранением в рукавах не должно возникать. Если же в рукаве в процессе погрузки бункером остались незаполненные места, где остался воздух, то на зерне с большой долей вероятности образуется плесень.

Плёнка изготовляется из трёхслойного (иногда пятислойного) сверхпрочного полиэтилена общей толщиной 200-250 мкм. Два внешних слоя белого цвета предназначены для защиты от ультрафиолета. В них обычно используют оксид титана, как и в кремах, защищающих кожу от загара, что способствует отражению солнечного света. Внутренний же, чёрный слой, который контактирует с зерном, блокирует солнечный свет и поддерживает в рукаве низкую температуру.

Обычно зерновой рукав имеет длину около 60 метров (иногда 75 метров) и диаметр до 3-х метров и может хранить до 200-250 тонн пшеницы, кукурузы или сои. При полной загрузке зерном или силосом он принимает длинную трубчатую форму, подобную колбасе. При надлежащем уплотнении зерновой рукав является водонепроницаемым и имеет высокую степень газонепроницаемости к углекислому газу и кислороду.

Рукава стоит укладывать на расстоянии около 1 метра друг от друга и обязательно учитывать их растяжение при забивании массой. Агрегат должен двигаться строго прямолинейно.

Для наполнения зернового рукава и для его выгрузки требуется специальная зерно-упаковочная и распаковочная техника, которую можно прикрепить к трактору: беггеры (загрузчики) и экстракторы (разгрузчики). Впрочем, расходы на это оборудование, как и сами рукава, относительно недорогие по сравнению со стационарными структурами для хранения зерна и соответствующим оборудованием для перевозки зерна. Если такого оборудования в хозяйстве нет, его необходимо заранее купить или арендовать, поскольку в самый разгар сезона уборки сделать это не всегда просто.

Важно отметить, что зерно, хранящееся в рукавах, более подвержено влиянию погодных условий, чем зерно, которое хранится в напольных складах или в силосах. Особенно риски возрастают при экстремальных погодных условиях. Кроме того, есть вероятность повреждения урожая вредителями и насекомыми. Поэтому хранящееся в рукавах зерно требует принятия специальных мер и постоянного контроля.

Также очень важной проблемой являются грызуны: если они где-то прогрызут рукав (а это вряд ли удастся заметить), качество зерна начнёт портиться. Во избежание этого необходимо заранее проводить химическую обработку места хранения.

Ещё один момент, который важно не упускать из виду, — это место, где будет находиться рукав. Оно должно быть чистое, без веток, острых камней и прочего, что может повредить материал, который очень легко режется и протыкается острыми предметами. Помимо этого, хранение нужно организовывать на ровной подготовленной площадке с дренажом для оттока воды во избежание подтапливания рукава. Также потребуется ограждение.

Казалось бы, выполнение всех этих задач повлечёт за собой немалые расходы. Однако это не так: по сравнению с постройкой новых складов хранение в рукавах обходится намного дешевле.

К минусам же данной технологии хранения относятся покупка дополнительного оборудования, необходимость более тщательной проверки зерна на наличие вредителей и проведение анализов во время хранения зерна, что, кстати, не так просто. Ведь пробу придётся брать с краёв, нарушая целостность упаковки.

Предельный срок пребывания зерна в рукаве без существенной потери качества, по общему мнению экспертов, не превышает 160-180 дней.

В любом случае необходимо очень внимательно следить за состоянием закладываемой на хранение продукции, иначе по окончании хранения можно получить урожай гораздо более низкого качества. Основное правило: в зерне не должно быть сорных примесей в виде зелёной массы, которая способна спровоцировать гниение. И, конечно, особое внимание следует уделять исходной влажности зерна.