«Первый инженер»

«Первый инженер»

Стабильный рост тарифов на электроэнергию заставляет производителей искать способы оптимизации затрат и стимулирует рост спроса на технологии распределенной генерации. Перспективный путь — выработка электроэнергии с применением пара, вырабатываемого в собственной котельной для использования в технологических процессах. Компания «Первый инженер» (входит в ГК ЛАНИТ) рассказывает об энергетических установках, позволяющих вырабатывать электроэнергию для собственных нужд без дополнительных затрат на топливо

Скрытый потенциал

Пищевая промышленность использует много пара. Котельные заводов вырабатывают пар с давлением 12-13 ати (а некоторые и до 25 ати), но большинство технологических процессов требуют пара давлением не выше 5-6 ати.

Для понижения параметров пара устанавливаются редукционные либо редукционно-охладительные установки. Но, избавляясь от «избыточного» давления и температуры, РУ и РОУ избавляют своих владельцев и от «излишков энергии», весьма немалых. Эти потери есть везде и считаются неизбежными, однако это не так.

Эффективная альтернатива — совместить процесс редуцирования с выработкой электроэнергии.

Михаил Баклыгин, генеральный директор компании «Первый инженер», занимающейся разработкой и реализацией проектов собственной генерации на промышленных предприятиях, говорит: «Система электрогенерации на базе паровых турбин, работающая параллельно с редукционными установками, позволяет вырабатывать электрическую энергию, одновременно снижая давление пара. Чем больше расход пара и перепад давления, тем больше электроэнергии возможно вырабатывать. Без дополнительных затрат на топливо».

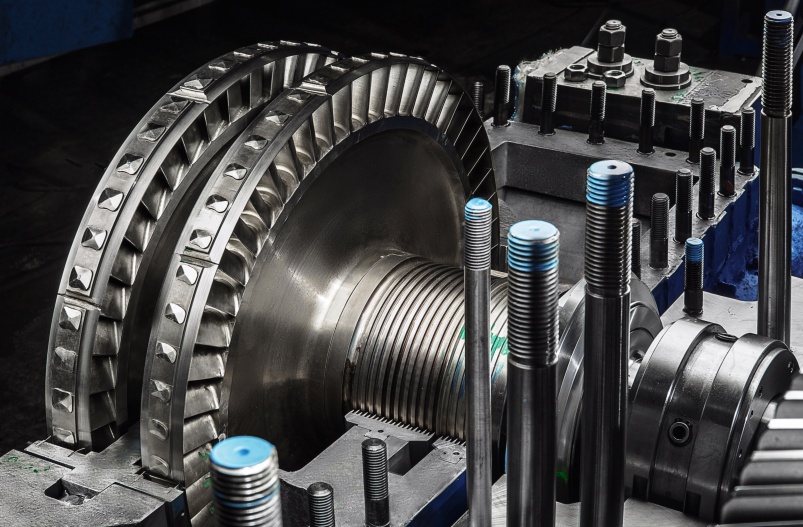

Турбина для пищевого производства

В основе систем генерации от «Первого инженера» паровые турбины. Сегодня они активно используются во всем мире в составе когенерационных решений для предприятий пищевой промышленности и агропереработки. Мощность собственной генерации может быть различной — от 100 кВт до 25 МВт. Но независимо от масштаба турбина — оборудование, требующее от изготовителя специальных материалов, безукоризненной точности и качества, а потому дорогое в производстве. Длительный срок службы (до 40 лет) полностью оправдывает инвестиции, но лишает права на ошибку при выборе, поскольку любые просчеты на долгой дистанции могут полностью изменить экономику проекта.

Начать стоит с оценки параметров теплоносителя и требуемой мощности на объекте. Если они точно совпадают с характеристиками турбин одного или нескольких производителей, то выбор стандартной модели одного из них (с учетом критериев, перечисленных ниже), вероятно, станет оптимальным по стоимости решением.

Но чаще на практике потребности в электроэнергии, а главное, параметры теплоносителя — пара — не соответствуют характеристикам конкретных моделей, а попадают в интервал между ними. Например, для выбора доступны только турбины 15 или 30 МВт, а предприятие рассчитывает вырабатывать 20 МВт электроэнергии в соответствии со своими потребностями и параметрами теплоносителя.

Ошибочный подход в этом случае — выбор турбины большей мощности, который влечет:

-

неоправданное завышение бюджета проекта, так как стоимость такой турбины выше;

-

увеличение срока окупаемости, потому что турбина будет работать не на полную мощность;

-

повышенные затраты на строительно-монтажные работы;

-

при значительном отклонении характеристик турбины от стандартных — дополнительные затраты на доработку производителем для занижения мощности (габариты и масса при этом останутся прежними, поэтому снизить цену за счет материалов не получится).

В результате главное преимущество стандартной модели — меньшая цена — будет полностью утрачено. Надежность же измененной конструкции и ее КПД окажутся ниже.

Наилучшим решением в данной ситуации может стать заказ турбины, изготовленной конкретно под предприятие. Такой подход позволяет получить более компактную установку с более удобным обслуживанием, несколько дороже серийной турбины от крупного поставщика, но значительно дешевле индивидуального исполнения от него же.

«У каждого производителя турбин свои плюсы, преимущества и ограничения, — говорит Михаил Баклыгин. — Наша задача — найти оптимальное соотношение затрат и эффективности, поэтому в своих предпроектных разработках мы всегда сравниваем предложения нескольких производителей. В случаях, когда требуемая мощность и параметры теплоносителя отличаются от характеристик стандартных моделей (а в нашей практике это 9 из 10 случаев), “кастомизированные” турбины позволяют обеспечить максимальную выработку и минимальные сроки возврата инвестиций».

Инвестиции. Не только капитальные затраты

За несколько десятилетий эксплуатационные издержки будут сопоставимы с ценой закупки оборудования. Специалисты «Первого инженера» рекомендуют учитывать и следующие факторы.

-

Периодичность и стоимость сервисного обслуживания

Срок окупаемости турбины — 5-7 лет, и если необходимость в капитальном ремонте выпадает на этот период, то экономика проекта неизбежно пострадает.

-

Сроки проведения ремонтных работ

Если проведение ремонтных работ требует остановки турбины, важно учитывать сроки их завершения. Ремонт за одну неделю может обойтись дороже, чем за три, но в деньгах из-за вынужденного простоя производства предприятие потеряет больше.

Выбор партнера

Что выгоднее — работать напрямую с производителем или найти исполнителя, который реализует проект под ключ?

Принимая решение с позиции цены, важно понимать: изготовитель предоставляет ограниченное количество услуг — он не будет заниматься расчетом совместимости турбины с котельным и технологическим оборудованием, а также решать задачи по специфическому применению установки. Для этого придется привлекать за дополнительную плату сторонних проектировщиков и строительно-монтажные компании — стоимость их услуг стоит учесть при выборе поставщика, и не исключено, что разрыв в цене с предложением от инжиниринговой компании, готовой реализовать проект под ключ, резко сократится.

Другой принципиальный вопрос — зона ответственности поставщика. Производитель предоставит гарантию только на работу турбины, а другие исполнители будут отвечать исключительно за свои участки работ. По условиям контракта под ключ компания-исполнитель будет нести ответственность за работу оборудования в целом, что позволит решать любые возникшие проблемы оперативно и без лишних усилий.

По словам Михаила Баклыгина, «оптимальным решением для предприятия, приобретающего турбину, является долгосрочный сервисный контракт с поставщиком. Регулярное обслуживание турбины позволит поддерживать ее в отличном состоянии и продлить общий срок службы установки. А готовность взять на себя такие обязательства — хороший показатель надежности потенциального партнера».