Журнал «Агротехника и технологии»

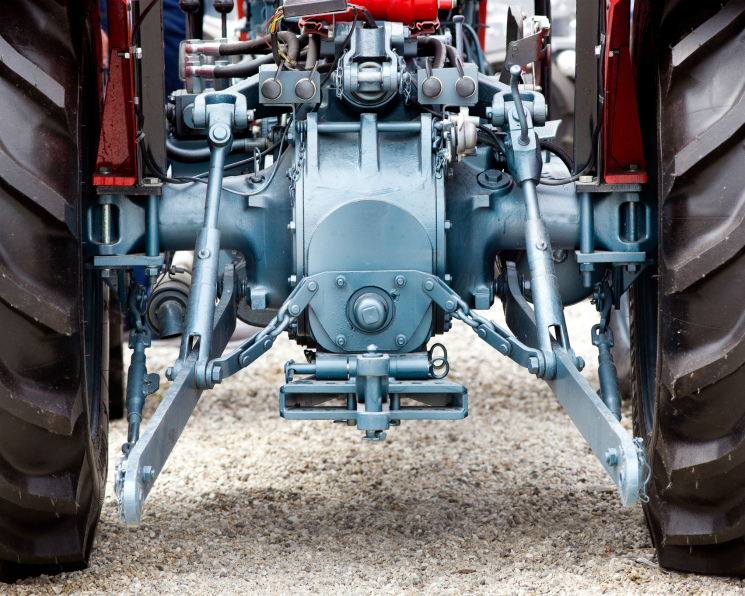

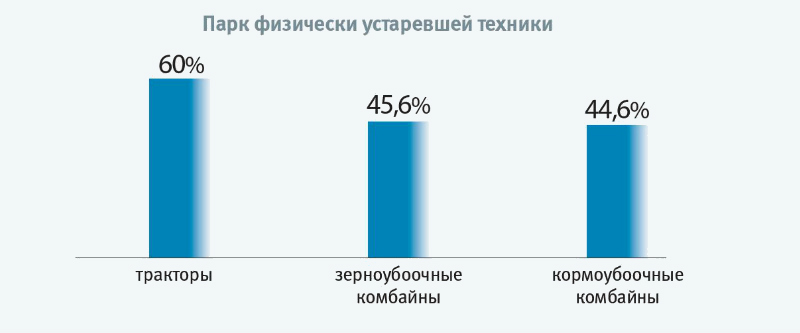

На российских полях нередко можно встретить тракторы-старожилы, выпущенные более 15 лет назад и отработавшие по 40 тыс. моточасов. И едва ли они обслуживались должным образом на протяжении всего срока эксплуатации. А ведь применение устаревшей и изношенной техники не лучшим образом сказывается на развитии АПК, убеждены эксперты

Сельхозпроизводители могут оправдываться, ссылаясь на дороговизну запчастей, воровство среди механизаторов и прочие неурядицы. Однако есть реальные способы решения данных проблем, которыми с журналом «Агротехника и технологии» поделились участники рынка.

В России развитие АПК во многом тормозится из-за недостаточного обновления сельскохозяйственной техники, уверен Дирк Зеелиг, заместитель генерального директора компании «КЛААС Восток». Проблема в том, что зачастую клиент принимает решение о замене старой техники, когда ремонт становится нецелесообразным из-за очень высоких затрат и выгоднее приобрести новую.

«В нашей стране, как и во всем мире, при расчете норматива эксплуатации аграрии отталкиваются от гарантийного срока, который устанавливается производителем, — рассказывает Зеелиг. — Как правило, он составляет 10% от общего срока эксплуатации техники. Например, трактор с гарантией 1 год прослужит не менее 10 лет. Однако о том, сколько лет будет работать такая техника в действительности, остается только догадываться».

Устаревшая техника

Директор по маркетингу John Deere в России Михаил Маклаков рассказывает, что в России и странах СНГ практически все машины, проданные много лет назад дилерами его компании, продолжают работать до сих пор. «Мы встречаем на полях хозяйств тракторы, выпущенные 15-16 лет назад, с наработкой в 40 тыс. моточасов. Если сравнивать с Европейскими и Североамериканскими рынками, то я не могу сказать, что у нас машины (до их списания) эксплуатируются дольше по времени. Но с уверенностью могу заявить, что машины в России и странах СНГ имеют значимо большую наработку. Скажем, тракторы 9-й серии (400-560-сильные машины) в Северной Америке нарабатывают, в среднем, 600-700 моточасов в год, тогда как в России и странах СНГ — по 2,5-2,7 тыс. моточасов».

По словам Андрея Шевченко, директора департамента послепродажного обслуживания компании AGCO-RM, в средних и крупных хозяйствах России средний ресурс работы импортной техники составляет 12-15 лет. Но нередко встречаются хозяйства, где возраст техники составляет 16-18 лет, а наработка — 30-35 тыс. моточасов. Впрочем, подчеркивает Шевченко, при должном регулярном обслуживании и своевременном ремонте техники, ее ресурс практически не ограничен, что обусловлено высокой рентабельностью эксплуатации иностранных машин. «Тем не менее за рубежом принят несколько иной подход к оценке эффективности техники. Он напрямую связан с развитым рынком вторичной техники и системой трейд-ин, которая позволяет средним и крупным хозяйствам обновлять технику через 4-5 лет эксплуатации. При этом за границей средняя наработка в год не превышает 800-1000 моточасов, что в 1,5-2 раза ниже, чем в среднем по России», — поясняет он.

Парк сельхозтехники в России действительно устарел и требует обновления, соглашается Дмитрий Курганов, директор по продажам запасных частей компании SAME DEUTZ-FAHR RUSSIA. Использование оборудования, устаревшего морально и физически, значительно снижает рентабельность производства, и, соответственно, ведет к потере чистой прибыли, говорит он.

Впрочем, такого мнения придерживаются не все. «Рекордные урожаи последних лет показывают, что обеспеченность российского сельского хозяйства техникой находится на должном уровне», — возражает коллегам генеральный директор компании Väderstad Евгений Жилкин. По его прогнозам, в дальнейшем рынок вряд ли будет расти скачкообразно, скорее будет иметь место стабильное и планомерное замещение выбывающей техники на новую. В подтверждение этого можно привести заявления экспертов Минпромторга о том, что для отечественных производителей сельхозтехники дальнейший рост возможен только за счет экспорта, добавляет он.

И все же большинство производителей техники считают иначе. «Многие аграрии даже несмотря на государственную поддержку по разным причинам просто не могут позволить себе обновление и расширение парка своих хозяйств. В результате новую технику «убивают» за 4-5 лет вместо 10 нормативных, поскольку удельная нагрузка зашкаливает», — объясняет Прохор Дармов, директор департамента маркетинга компании «Ростсельмаш». По его словам, слабые хозяйства держат изношенные машины, пытаясь «оживить» и залатать их. Естественно, срок эксплуатации, который в идеале не должен превышать 10 лет, никем не соблюдается: техника в России, как правило, работает либо значительно дольше этих нормативов, либо намного меньше. Именно поэтому одной из главных задач компаний-производителей техники является обеспечение аграриев послепродажным обслуживанием, где наличие и качество запасных частей играет ключевую роль, говорит Дармов.

Западные компании-производители запчастей сегодня во многом задают стандарт, считает Михаил Мизин, официальный представитель в России Ассоциации производителей сельхозтехники Германии (VDMA Agricultural Machinery). Доступность и скорость доставки запчастей ставится во главу угла всей сервисной цепочки, потому что все понимают, что если комбайн встал в поле, то этот вопрос должен решиться в течение нескольких часов. «Этому уделяют очень большое внимание. И я бы сказал, что на сегодняшний день проблемы с доступностью для аграриев запасных частей для сельхозтехники у нас нет», — заключает эксперт.

Серый импорт

Однако проблема в том, что некоторые аграрии не горят желанием покупать «родные» запчасти из-за их высокой цены, предпочитая продукцию Поднебесной. Так, по данным VDMA Agricultural Machinery, в России очень остро стоит проблема «серых» запчастей из Китая. Причем, китайские производители не только демпингуют, и часто поставляют некачественные детали. «Если у агрария ломается техника, он может на свой страх и риск купить нужную запчасть не у дилера или производителя, а в Китае или у местного поставщика китайских запчастей. Только при этом подобная разовая экономия несет огромные риски вывода из строя более сложного механизма или всей дорогостоящей машины. Результат часто оказывается плачевным в строгом соответствии с поговоркой «скупой платит дважды», — рассказывает Мизин, добавляя, что аналогичная ситуация и на автомобильном рынке: зайдя в интернет, можно легко найти продавца и заказать у него необходимую запчасть».

Но, как говорится, «скупой платит дважды», замечает Евгений Жилкин. Эта поговорка в полной мере относится к неоригинальным запасным частям независимо от страны их происхождения, считает он. «Есть два источника низкой цены — копии (подделки) и махинации при импорте. Оба варианта рискованны для аграриев, и им необходимо задумываться о последствиях», — предупреждает специалист.

С его мнением согласен директор по сервисным операциям компании «Скания-Русь» Денис Титов. «Клиент имеет право выбирать между разными производителями, — рассуждает он. — Однако выбирать между оригинальной запчастью и копией стоит не на основании сравнения цен, а исходя из надежности, то есть во главу угла должно ставиться снижение риска незапланированных поломок в рейсе. Это не сразу измеримая, но очень важная в итоге выгода».

Снизить издержки

Разумеется, и сами компании-производители разрабатывают различные схемы, помогающие клиентам сэкономить при покупке запчастей. Так, в 2017 году SAME DEUTZ-FAHR RUSSIA запустила интернет-магазин по продаже оригинальных запасных частей и смазочных материалов. По словам Дмитрия Курганова, это позволит регулировать рынок и даст возможность потребителю покупать необходимые запчасти по рекомендованному прайс-листу.

А Евгений Жилкин из Väderstad в качестве инструмента уменьшения цены на оригинальные запчасти называет снижение издержек на логистику.

Регулировать стоимость запчастей практически невозможно, уверен Михаил Мизин. После девальвации рубля цены на импортные запчасти выросли, что обусловлено их изначальной валютной стоимостью. При этом коридор влияния на цену у дилера не так велик, объясняет он. Но если клиент все же хочет приобрести запчасть дешевле, то можно попробовать делать большие заказы и размещать их как можно раньше (лучше всего зимой), советует эксперт. В этом случае при сроке поставки запчасти более трех месяцев можно добиться максимальной скидки от производителя.

В погоне за экономией сельхозпроизводители вынуждены проявлять чудеса смекалки. Дело в том, что одной из распространенных причин частых закупок запасных частей на крупных сельхозпредприятиях является банальное воровство. По мнению Дмитрия Вострикова, исполнительного директора Ассоциации производителей и поставщиков продовольственных товаров «Руспродсоюз», крайне сложно проверить, действительно ли каждая заказанная деталь необходима для текущего ремонта, или же она просто включена в список закупок механизатором на всякий случай (вероятность поломки никто не отменял). Такая схема закупок впрок открывает поле для тех, кто любит заказывать ходовые позиции, чтобы в сезон реализовать их на сторону.

Бюджеты из-за подобных махинаций раздуваются, а приобретение запчастей становится крупной статьей расходов. Такие ситуации заставляют хозяев бизнеса искать нестандартные решения. «Один мой знакомый, глава сельхозпредприятия в Ставропольском крае, пошел по такому пути, — делится Востриков. — Он объехал все хозяйства соседних районов, изучил их парки машин и целенаправленно купил для себя сельхозтехнику, которой нет ни у кого. Аграрий верно рассчитал, что запчасти от его техники ни одному из соседей не подойдут, а стало быть, это решит проблему с воровством деталей. И верно: затраты на их покупку в этом хозяйстве сократились чуть ли не вдвое».

О проблеме воровства запчастей на сельхозпредприятиях известно и производителям техники. «Хотя решение проблемы лежит в тех плоскостях, которые нам, как производителю техники, малодоступны, бороться с этим явлением можно, — не сомневается Прохор Драмов из «Ростсельмаша». — Например, можно использовать системы дистанционного мониторинга, которые сегодня приобретают все большую популярность».

По словам Вострикова, некоторые крупные агрокомпании доходят до того, что вводят очень жесткие меры отслеживания и даже проверяют механизаторов на детекторе лжи. А ведь чисто теоретически проблему можно решить довольно просто — обязать механизаторов приносить испорченную запчасть на склад. «Логика очень простая, — поясняет эксперт. — Если деталь действительно вышла из строя, ее заменяют на новую. Если же механизатор хочет таким образом заработать на перепродаже, предъявить ему будет нечего. Бюджет на запчасти сразу минимизируется. Но на практике такие решения приводят к дополнительным затратам на хранение металлолома,

Еще один способ избежать проблем с заказом лишних запчастей — работа с техникой на аутсорсе. «Краснодарские МТС (Машинно-тракторные станции), например, успевают убрать урожай в своем регионе, потом могут приехать в Курскую область и еще успевают захватить часть какого-нибудь третьего региона на уборке, — рассказывает Дмитрий Востриков. — Таким образом, машины у них отрабатывают три раза, что напрямую сказывается на окупаемости — за счет этого они и живут. Сельхозпредприятие же, нанимая технику, не беспокоится о приобретении запчастей, потому что МТС решает эту проблему сама».

Но самая эффективная схема экономии на издержках при работе с запчастями, по мнению экспертов, одновременно оказывается и самой простой. Если провести дефектовку своевременно и заказать необходимые запчасти заранее, цена на них будет минимальной. Дополнительно к этому эксперты рекомендуют заказать запчасти, которые могут выйти из строя во время полевых работ, и оставить их на складе, поскольку оперативная доставка, которой так гордятся все производители сельхозтехники, хотя и спасает положение, но стоит весьма недешево.

Производить в России

Однако легких путей в России, как известно, не ищут. С целью сокращения расходов на запчасти крупные сельхозпроизводители решили пойти еще дальше и активно лоббируют появление производства необходимых деталей непосредственно в России. Вопрос о переносе производства запчастей и компонентов в нашу страну уже давно стоит перед производителями техники, однако однозначного ответа на него они пока не дают.

«Ситуация в российском машиностроении на сегодняшний день такова, что, к сожалению, произвести внутри страны можно далеко не все, — констатирует Дирк Зеелинг. — За 10 лет мы проанализировали огромное количество российских производителей по степени соответствия их технических возможностей единым стандартам концерна CLAAS. Но многие российские производители не соответствуют стандартам качества и стабильности в серийном производстве».

Как объясняет специалист, выпуск первого образца обычно не вызывает вопросов, но в долгосрочном серийном процессе многим отечественным производителям стабильно держать качество редко удается. «Но мы не стоим на месте, мы движемся навстречу российскому производителю, налаживаем вместе с ним производственный процесс, если надо, делимся технологиями, помогаем с контролем качества. Сегодня мы покупаем у иностранных поставщиков в основном двигатели: немецкие Mersedes, американские Perkins, а также некоторые резинотехнические изделия. Все остальное — российское», — заключает Зеелинг.

По мнению Жилкина из Väderstad, в России необходимо налаживать производство компонентов общего назначения. «Это то, что в одинаковой мере используются всеми производителями: элементы гидравлики, электроники, подшипники, метизы

По данным Ассоциации VDMA Agricultural Machinery, компания SAME DEUTZ-FAHR наладила успешное сотрудничество с НПО «Мехинструмент» в Нижегородской области. Предприятие осуществляет для них производство передних крыльев с креплениями на трактор, балластных грузов, инструментальных ящиков, сидений, кабин, а также производит сборку тракторов. Причем важно, что в данном случае местный производитель не просто приобрел новый канал сбыта готовой продукции, но сумел адаптировать производственный процесс под требования западного бренда, ведь все компоненты производятся под конкретные параметры, задаваемые компанией SAME DEUTZ-FAHR. Такой формат сотрудничества уже доказал свою эффективность, ведь, помимо поддержания высоких стандартов качества компании, он позволяет углублять локализацию и производить закупки комплектующих у местных поставщиков. Уже сейчас компания закупает электрооборудование, светотехнику, АКБ, климатические системы, зеркала заднего вида и другие комплектующие у российских компаний.

Другой пример успешного сотрудничества с российскими производителями — компания Kverneland, которой удалось найти российского поставщика качественной гидравлики, причем в своем же регионе, недалеко от производства. Компания «Елецгидроагрегат» прошла строгий аудит на соответствие требованиям иностранного концерна, включающий контроль качества, складской логистики, время реагирования на размещение заказа, наличие систем контроля качества

Очевидно, что такие примеры сотрудничества полезны для всех. Иностранные концерны получают возможность углублять локализацию своих производств и соответствовать критериям, установленным Правительством. А российские производители получают новые заказы от стабильных и платежеспособных заказчиков, создают рабочие места и, что немаловажно, возможность постоянно совершенствовать качество производства и менеджмента.

Но еще дальше пошли в компании «Конструкторское бюро «Агротех» (Тульская область): здесь специализируются на проектировании и производстве оборудования для сельхозпредприятий. В бюро производят сельхозтехнику, конвейерные линии и элементы управления для оборудования предпродажной подготовки в сферах картофелеводства и овощеводства, а также изготавливают запасные части для сельхозтехники. Партнерами конструкторского бюро являются ГК «Малино», Картофельный союз, а также «Конструкторское бюро точного приборостроения», специализирующееся на проектировании вооружения и военной техники.

По словам Татьяны Губиной, заместителя генерального директора ГК «Малино», ее компания совместно с «Агротех» уже начала серийное производство транспортеров, конвейерных линий, нескольких модификаций картофеленаполнителей, а также оборудования предпродажной подготовки — устройства для автоматического заполнения овощами биг-бэгов и контейнеров. На очереди изготовление серии опрокидывателей контейнеров и наклонных транспортеров. Почти 80% всего производства локализовано, программное обеспечение тоже российское. На этом оборудовании «Малино» работает уже 1,5 года в тестовом режиме.

Как пояснила Татьяна Губина, решение заняться и производством собственных запчастей для сельхозтехники возникло именно по причине того, что запчасти — одно из слабых мест всего процесса сельхозпроизводства. «Когда были введены временные ограничения на ввоз ряда товаров из-за границы, мы беспокоились, что Европа и Россия введут ограничения на ввоз запчастей и саму технику, особенно для картофелеводства и овощеводства, — вспоминает Губина. — Ведь это наша ахиллесова пята. Обслуживание такой техники стоит огромных денег. А у нас в России можно на пальцах одной руки пересчитать заводы, которые локализированы и производят здесь запасные части».

В результате с целью обеспечения стабильности и снижения цен на запчасти было решено самостоятельно заняться производством запчастей. «Сейчас составляем перечень запчастей, производство которых будет необходимо в большом объеме, поскольку для такого дела важна рентабельность. Нет смысла затевать здесь производство деталей, которых требуется мало. А само производство организуем на базе наших партнеров — компании “Агротех”», — делится планами Губина.

Однако такой способ вызывает у экспертов вопросы. «Я бы не назвал опыт «Малино» сокращением затрат, — рассуждает Дмитрий Востриков из «Руспродсоюза». — Это совсем другой путь. Компания пытается производить свою технику. А это не экономия затрат, а отдельный бизнес, потому что если вы решаете самостоятельно производить технику, то логично, что вы получите собственный склад запчастей и орудий для покрытия собственных потребностей. То есть, помимо растениеводческой деятельности предприятие еще диверсифицирует свои активы в другое производство. Но очевидно, что это уже отдельный бизнес и совершенно другая капитализация».