Журнал «Агроинвестор»

Отечественный рынок сельхозтехники благодаря высокому потенциальному спросу привлекает иностранных игроков. Однако доступ на него на волне политики импортозамещения ограничивается. Чтобы получать поддержку государства и конкурировать с российскими машинами по цене, зарубежные компании вынуждены открывать заводы в России

Политика импортозамещения в агросекторе, проводимая государством, подразумевает не только сокращение ввоза продовольствия из-за рубежа, но и снижение зависимости от иностранных средств производства, в том числе сельхозтехники. Для развития сельхозмашиностроения правительство поддерживает отечественные компании: они получают субсидии по постановлению №1432 и могут продавать аграриям технику со скидкой, а также участвуют в льготных программах «Росагролизинга». Это делает их продукцию более доступной для покупателей и способствует сохранению и повышению спроса на нее. Иностранные компании, выпускающие технику в России, тоже могут рассчитывать на поддержку, однако лишь при условии достаточной локализации производства, а не просто «отверточной сборки». Многие зарубежные игроки заявляли планы локализации производства в России, однако кто-то в итоге отказался от них, кто-то реализует проекты не так быстро, как рассчитывал.

Без локализации нет господдержки

Действующее с 1 октября 2015 года постановление правительства №719 о критериях отнесения промышленной продукции к выпущенной в России четко проводит черту между техникой отечественного и зарубежного производства. Так, с этого года тракторы и самоходные комбайны (в том числе кормоуборочные) считаются российскими, если в стране локализовано минимум 14 технологических операций (с 2016-го нужно было локализовать хотя бы 13), с 2020-го их число увеличивается до 15. По прицепной, навесной, а также прочей самоходной технике с этого года в стране необходимо проводить от семи технологических операций (с 2017-го было не менее шести), с 2020-го — минимум восемь. Постановление используется как для развития промышленной деятельности, так и для установления условий, запретов и ограничений допуска на рынок иностранных товаров, следует из документа.

По словам помощника президента ассоциации «Росспецмаш» Вячеслава Пронина, согласно критериям постановления, российскими сейчас считаются техника бренда Amazone, которую производит в Самаре «Евротехника», и несколько моделей сеялок John Deere, выпускаемых в Оренбурге. Кроме того, компания «Ростсельмаш» локализовала в России производство трактора канадского бренда Versatile. «А вот, например, Claas не в полной мере соответствует постановлению, но компания получает поддержку, поскольку заключила специальный инвестиционный контракт (СПИК) и взяла обязательства выйти на необходимый уровень локализации», — говорит Пронин. И хотя российские представительства есть у всех крупных иностранных брендов сельхозтехники, их предприятия он считает скорее дилерскими и сервисными центрами. По сути, это склады, где идет минимальная крупноузловая сборка, прикручивание колес, заправка технологических жидкостей, знает Пронин.

«Росагролизинг» рассчитывает уровень локализации на основе отношения таможенной стоимости импортируемых для выпуска техники компонентов к ее производственной себестоимости. По программе льготного федерального лизинга, в частности, можно приобрести машины и агрегаты Amazone (55 видов), Kverneland (35 видов), Claas (13 видов), «Брянсксельмаш» (совместное предприятие с белорусским «Гомсельмашем», девять видов комбайнов), Same Deutz-Fahr (одна модель трактора).

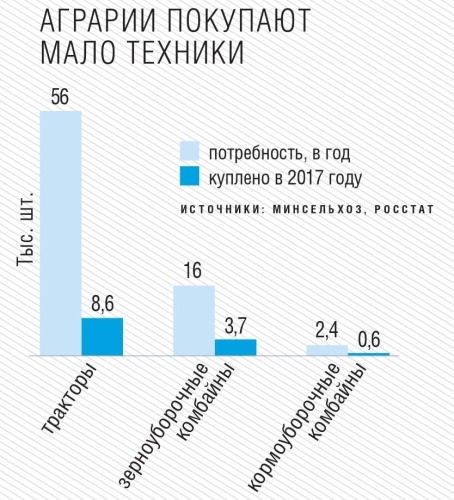

Организация нового производства в чужой стране, да еще такой, как Россия, где условия часто меняются и далеко не всегда в пользу предпринимателей, — это серьезный шаг, и многие потенциальные инвесторы долго присматриваются. Проектов было достаточно много, но лишь единицы пошли дальше создания складов и дилерских центров, из которых как раз удобнее наблюдать за рынком и оценивать условия — стоит ли инвестировать в производство, считает Пронин. Сейчас, по его оценке, средний уровень локализации у зарубежных игроков не превышает 20%, а если смотреть по доле российских компонентов в себестоимости, то 5-10%. «Видимо, те, кто пока не начал локализацию производства, еще не пришли к выводу, что это принесет им какую-то экономическую выгоду, — предполагает эксперт. — Но их интерес к российскому рынку понятен: он обладает гигантским потенциалом с точки зрения развития производства сельхозпродукции, роста и обновления парка сельхозтехники».

Российский рынок большой и с еще большим отложенным спросом, поэтому для иностранных предприятий он является интересным и стратегически важным, соглашается руководитель исследовательской компании «Текарт» Евгения Пармухина. Локализация производства позволяет обезопасить бизнес от непредвиденных обстоятельств и изменений, а также выпускать конкурентоспособную продукцию за счет сокращения издержек, доступа к субсидиям и льготам, лучшего понимания проблем и потребностей отрасли, перечисляет она. Официальный представитель в России Ассоциации производителей сельхозтехники VDMA Agricultural Machinery Михаил Мизин тоже считает, что один из главных мотивов локализации — получение статуса российского производителя, позволяющего пользоваться господдержкой. «Но есть и существенные экономические причины: снижение себестоимости производства, обеспечение более качественной и быстрой логистики, чтобы быть ближе к клиенту», — добавляет он. Господдержка важна по ряду причин, в том числе потому что ее получают отечественные компании, а после снижения курса рубля дорогая западная техника стала еще дороже, и субсидии делают ее доступнее для аграриев, уточняет руководитель центра компетенций в АПК КПМГ в России и СНГ Виталий Шеремет.

Российский рынок всегда был перспективным благодаря лояльному отношению властей к локализации производства, а также выгодным условиям, которые могут предоставить регионы за счет особых экономических зон, ТОРов и индустриальных парков, говорит руководитель проектов практики АПК компании «НЭО Центр» Екатерина Михалева. Возможность получения субсидий из регионального бюджета за счет открытия новых предприятий позволяет сокращать издержки и ускорять окупаемость инвестиций. «Выпускать технику там, где она будет применяться, гораздо выгоднее, чем поставлять ее из-за рубежа, выплачивая ввозные пошлины, — уверена эксперт. — Однако отдельные комплектующие по-прежнему приходится экспортировать, что делает машины и агрегаты дороже».

Проблемы с качеством не исключены

Эксперты отчасти разделяют опасения производителей техники, что качество локализованных машин и агрегатов может быть ниже, чем зарубежных. Например, из-за слабой компонентной базы и проблем с качеством металла или готовых комплектующих. Но здесь не место для компромиссов — западные бренды делают все, чтобы качество локальной продукции, произведенной в России, соответствовало их мировым стандартам, отмечает Михаил Мизин. «Если говорить о тех проектах, которые достаточно продвинулись в локализации производства в России, то все они сохранили высокую планку качества за счет жестких требований к поставщикам компонентов. Хотя это нелегко: иногда нужно проверить продукцию нескольких сотен поставщиков, чтобы выбрать 10-20, которые соответствуют критериям качества», — рассказывает он.

Вячеслав Пронин не знает подтвержденных фактов, когда локализованная техника была бы хуже привезенной из-за рубежа. «С точки зрения талантов и качества человеческого капитала люди везде одинаковые. Если что-то не получается, то чаще всего речь идет об ошибках управленцев или это просто какая-то профанация», — считает он. Михаил Абовьян тоже не согласен, что качество техники, выпускаемой иностранными компаниями в России, отличается от их иностранных машин. «У CNH есть международные стандарты качества производства, им соответствует любой завод, поэтому техника, которая производится в России или в другой стране, проходит одинаковый контроль и соответствует одним и тем же параметрам», — акцентирует он. Компания, которая серьезно подходит к локализации производства, никогда не допустит снижения качества техники, уверен Александр Ладыгин. Важен входной контроль компонентов, обучение сотрудников, надзор на производстве и выходной контроль, перечисляет он.

Неудачи локальных производств могут быть связаны с неправильным определением рынка сбыта и дорогостоящей логистикой, а также невозможностью найти покупателей, если у техники нет отличительных преимуществ, полагает Екатерина Михалева. Также всегда на пути бизнеса могут встать экономические кризисы, снижающие спрос на продукцию, а также увеличивающие риск банкротств.

Работать сложно, но нужно

Условия производства в России уступают условиям на Западе и Востоке, отмечает Пронин. Кредиты у нас дороже, налоги и тарифы на электроэнергию выше, равно как и уровень бюрократии, — все это делает работу в стране менее комфортной. На фоне сложившихся сейчас макроэкономических условий перенос производства в Россию становится невыгодным. «Даже те проекты, которые существуют, спровоцированы, например, девальвацией рубля, как в случае Versatile у „Ростсельмаша“. Также могут влиять ограничения доступа на наш рынок — таможенная пошлина или другие платежи. Или наоборот — выравнивание не очень благоприятных условий для производства мерами господдержки», — рассуждает он. В результате, когда накапливается критическая масса подобных факторов, компании оценивают возможность и необходимость организации полноценного производства в стране.

Большинство компаний — членов VDMA рассматривают варианты локализации производства в России, чтобы быть ближе к клиенту, сохранить свою долю на рынке, снизить цену, перечисляет Мизин. Правда, в последние года два их энтузиазм несколько упал: они видят, что происходит с регулированием отрасли, и понимают, что создание производства часто становится рискованным. «Например, Стратегия развития сельхозмашиностроения никак не рассматривает сотрудничество с иностранными брендами, поэтому они задаются вопросом: нужны ли наши инвестиции государству и хочет ли оно, чтобы мы открывали здесь производство? — говорит эксперт. — Это создает атмосферу неопределенности, поэтому многие компании сейчас менее уверены в перспективах локализации». При этом у них сохраняется достаточно высокий интерес к нашему рынку, поскольку западные бренды сельхозмашиностроения уже давно завоевали авторитет и стойкую приверженность среди российских аграриев. «Именно стабильный и высокий спрос на западные бренды лежит в основе локализации в России», — резюмирует он.

Процесс локализации производств активизировался в последние годы, в том числе на фоне усложнения экономической и политической ситуации. Поэтому Пармухина считает, что оценивать успешность проектов пока рано: прошло слишком мало времени. Однако, например, Шеремет выделяет проекты Amazone и Сlaas. Если первая начала локализацию производства в 1998 году, то проект Claas более поздний, выпуск техники в Краснодаре стартовал в 2003-м. Мизин перечисляет несколько успешных примеров локализации западных брендов в России, среди которых такие компании как Claas, Amazone, Kverneland, Horsch, Same Deutz-Fahr и другие. «Этим компаниям удалось наладить эффективное сотрудничество с местными поставщиками и создать локализованные производства в России», — знает он.

У Kverneland главной целью локализации производства было стремление меньше зависеть от поставок из Европы, рассказывает гендиректор «Квернеланд Груп СНГ» и «Квернеланд Груп Манюфектеринг Липецк» Роберт Цизак. Заказы на европейских заводах концерна размещались один к одному: сколько получили заявок от дилеров и клиентов, столько и разместили. Если, например, заявку подали не вовремя, лот мог уйти к другому представительству концерна. Если какой-то крупный клиент, которому нужна не одна и не две машины, не успел заказать технику в предсезон, то при такой схеме можно было просто лишиться этой отгрузки. «Начав производство в России наиболее востребованных агрегатов, мы стали сами себе хозяевами: сами планируем, где, у кого, сколько и чего заказать, чтобы в срок исполнить заказ покупателя, — комментирует Цизак. — Это основное преимущество локального производства, также можно отметить отсутствие влияния курсовых колебаний на стоимость техники и возможность участия в различных программах субсидирования».

В этом году липецкому заводу компании исполняется 12 лет, сейчас он производит свыше 500 единиц техники в год. Более половины агрегатов, реализуемых на локальном рынке, имеет российский паспорт, несколько десятков модификаций машин входят в программу государственного лизинга, отмечает Цизак. В целом же нынешние мощности рассчитаны на выпуск продукции на €20 млн/год. Совокупные инвестиции в российское производство топ-менеджер оценивает примерно в €17 млн. В том числе в прошлом году на закупку нового оборудования (листогибочный пресс, лазерная резка металла) было выделено €650 тыс. В 2016-м €0,5 млн направили на расширение площади цехов на 6 тыс. м². В ближайших планах приобретение дополнительной покрасочной камеры и кранового оборудования, а также вертикально-фрезерного обрабатывающего центра, что позволит еще на 30% увеличить производительность труда. Это потребует €300 тыс., оценивает Цизак.

Топ-менеджер отмечает, что компания давно переросла этап «отверточного производства». «Сегодня на липецком заводе ведется не только сборка и монтаж сельхозоборудования, но и сварка, металлообработка, покраска», — уточняет он. В том числе предприятие использует российский металл (за исключением производства тех элементов, которые испытывают повышенную нагрузку при эксплуатации, для них сырье по-прежнему поставляет из Европы), гидравлику, крепления, трубы и многое другое, перечисляет Цизак. Степень локализации сильно варьируется, самая низкая — по плугам. «Локализовать их полностью невозможно из-за использования запатентованной стали: секрет сплава хранится в тайне на заводе концерна в городе Клеппе, технологически его невозможно повторить ни на каком другом заводе», — объясняет Цизак. А, например, для разбрасывателей, производство которых запустили в начале этого года, используется отечественный листовой металлопрокат. Раскрой частей узлов и деталей, а также их механическая обработка выполняются российскими поставщиками. На самом заводе производят сварку, покраску и сборку несущей рамы и рамных конструкций, корпусов и бункеров, сборку и монтаж навесного устройства, рабочих органов, элементов экстерьера, электро- и гидрооборудования. По разбрасывателям уже удалось достигнуть уровня локализации в 47%, доволен руководитель. Последующие стадии подразумевают более глубокую локализацию на 3-7% в год, добавляет он.

При этом Цизак убежден, что локализация ради самой локализации не имеет смысла. «Локализуя те или иные производственные этапы или используемое сырье и компоненты, мы руководствуемся здравым смыслом: чтобы, с одной стороны, соблюсти высокие стандарты качества бренда Kverneland, с другой, чтобы это не привело к удорожанию техники для конечного потребителя», — комментирует он.

CNH Industrial Russia в 2010 году создала совместное предприятие с КамАЗом по производству тракторов, комбайнов и экскаваторов марок New Holland и Case в Татарстане. В 2013-м КамАЗ вышел из проекта, и сейчас итальянский концерн является единственным владельцем завода в Набережных челнах. «Без локализации у серьезного западного игрока нет будущего в России. А поскольку мы намерены работать на рынке долго и, надеюсь, успешно, то считаем необходимым выполнять вполне закономерные и законные требования по производству техники внутри страны», — комментирует бизнес-директор по сельхозтехнике CNH Industrial Russia Михаил Абовьян.

Сейчас в Татарстане выпускается три модели тракторов и одна модель комбайна New Holland, а также одна модель трактора Case. Если считать уровень локализации по методике «Росагролизинга», то показатель составляет около 28-29%, если по операциям согласно постановлению №719, то на заводе осуществляется десять технологических этапов. «У нас есть резка из листового металла, покраска, полная сборка из разрозненных деталей, а не просто навеска колес или зеркал, тестирование, выходной контроль. Кроме того, мы локализовали производство кабин для тракторов», — делится Абовьян. Инвестиции в проект он оценивает примерно в $50 млн, дальнейшие вложения будут зависеть от темпов локализации, которую предприятие намерено увеличивать, чтобы получить статус российского производителя. В прошлом году сообщалось, что CNH Industrial и Минпромторг могут заключить специальный инвестиционный контракт, концерн подавал заявку, однако пока документ не подписан.

Методику оценки можно изменить

Михаил Мизин считает, что методика оценки уровня локализации, основанная на технологических операциях, не самая эффективная. Если опираться на мировой опыт, то более корректными могли бы быть стоимостные или количественные правила локализации, основанные на исчисляемых показателях в готовой машине. «У каждой компании есть свои технологические операции, которых может не быть у других, так что этот метод — достаточно сложный и непрозрачный», — отмечает он.

И для России, и на экспорт

Компания Lemken планировала наладить полный цикл производства техники в России еще с 2010 года, когда открыла завод в Калужской области. Однако пока она не продвинулась дальше сборки агрегатов. «У нас есть проект локализации, который находится в стадии разработки, его планируется запустить в этом году, — говорит гендиректор «Лемкен-Рус» Александр Ладыгин. — Это будет полный цикл производства от сварки до покраски, в том числе предприятие начнет выпускать компоненты для нашего головного завода в Германии, чтобы удешевить выпуск техники и там». Объем инвестиций в проект и его плановую мощность компания не раскрывает. Первые агрегаты российского производства должны выйти на рынок в 2019 году. Технику предполагается поставлять не только покупателям внутри страны, но и на экспорт, в том числе в дальнее зарубежье. Если спрос в России будет падать, то продажи на внешние рынки перекроют это снижение, поясняет Ладыгин.

Самой важной причиной для локализации производства в России Ладыгин называет господдержку отечественных игроков. С иностранной техникой компания не попадает ни в одну из программ субсидирования, что делает ее неконкурентоспособной по цене, несмотря на то, что Lemken присутствует на российском рынке с 1996 года. «Сейчас многое изменилось — действуют санкции, идет конфронтация с Западом, наша компания не хочет в этом участвовать. Поскольку есть требования к локализации производства, то нам необходимо их выполнить, если мы хотим работать на этом рынке», — говорит он.

Кроме того, завод компании в Германии загружен более чем на 100% и ему сложно производить необходимое количество техники, чтобы закрыть существующий спрос, продолжает Ладыгин. Руководство приняло решение, что компания не будет расширяться в Европе, а начнет выпускать технику в России. Чтобы не дублировать производство, какая-то часть линейки будет производиться только в нашей стране, прежде всего речь идет о широкозахватных агрегатах.

Многие другие зарубежные компании тоже все больше задумываются об увеличении уровня локализации или создании производства в нашей стране. Так, например, Horsch Maschinen GmbH в прошлом году завершила строительство нового цеха по сборке сельхозтехники в липецкой ОЭЗ «Чаплыгинская», инвестировав в проект около 200 млн руб. Благодаря этому «Хорш Русь» хотела увеличить долю локализации производства с 40% до 60%, сообщал «Абирег». Запланированный объем выпуска — 100 сельхозмашин в год. Ранее в 2017-м компания запустила на предприятии сварочный и покрасочный цеха, вложив 500 млн руб. Общий объем инвестиций в локализацию производства с 2010 года составил около €15 млн.

Kuhn Group в прошлом году купила 19 га земли в Воронежской области для создания своего производства. Проект обсуждался минимум семь лет и в 2012-м оценивался в €70 млн. Тогда его предполагалось реализовать в три очереди с постепенным ростом уровня локализации. Компания планировала выпускать навесную и прицепную технику для обработки почвы и посева, для кормозаготовки, для ухода за посевами, технику для животноводства и коммунального хозяйства. Детали нового проекта Kuhn пока не уточняет.

AGCO-RM (совместное предприятие AGCO и «Русских машин») рассматривала возможность заключения специнвестконтракта для производства тракторов классической компоновки второго тягового класса на базе «Голицынского автобусного завода», сообщал в октябре прошлого года Минпромторг. В 2016-м бороны марки Challenger, которые AGCO-RM выпускает на этом предприятии, входили в программу 1432, так как по ним был достигнут необходимый уровень локализации.

Интерес к СПИК проявлял и концерн Deere & Co (бренд John Deere), компания вела переговоры с Минпромторгом в 2016 году. Сейчас у нее есть сборочное предприятие в подмосковном Домодедове (тракторы и комбайны) и производство в Оренбурге (сеялки). Некоторое оборудование было локализовано примерно на 60%, рассказывал ранее представитель компании, агрегаты были включены в программу 1432. Однако в прошлом году Минпромторг исключил компанию из списка получателей субсидий, поскольку она якобы не подтвердила права на конструкторскую и технологическую документацию в необходимом объеме. В январе 2018-го Арбитражный суд Москвы одобрил иск «Джон Дир Русь» к министерству и постановил признать незаконным заключение, лишающее компанию господдержки, писал «Коммерсантъ». Правда, в списке поставщиков, реализующих сельхозтехнику со скидкой в этом году, опубликованном на сайте Минсельхоза, «Джон Дир Русь» нет, равно как и «Клаас». Последняя получала субсидии в 2017 году, следует из перечня компаний.

Специальный инвестиционный контракт —

это соглашение между инвестором и государством, в котором фиксируются обязательства инициатора проекта по освоению производства промышленной продукции в предусмотренный срок, а также обязательства России и (или) ее субъекта гарантировать стабильность налоговых и регуляторных условий и предоставления мер поддержки.

Нестабильное регулирование и другие сложности

Иностранные производители сталкиваются с серьезными проблемами при локализации производств — в части персонала, надежности и качества поставок, в коммуникациях с местными администрациями, перечисляет Виталий Шеремет. «Все это приводит к тому, что локализация откладывается до максимально возможных сроков и начинается с наиболее простых элементов», — комментирует он.

«В 2016 году мы проводили опрос компаний — членов нашей ассоциации и оценивали причины, которые мешают им локализовать производство. На первом месте — нестабильное регулирование отрасли, — говорит Михаил Мизин. — Речь идет о том, что на момент, когда компания принимает инвестиционное решение о создании производства в стране, могут действовать одни правила и условия локализации, а через полгода они могут поменяться — корректируются какие-то требования по локализации тех или иных узлов и компонентов или условия получения господдержки — и это сводит на нет все усилия».

Компания Väderstad в прошлом году закрыла проект по локализации, который начала в 2010 году, в том числе из-за постоянного изменения правил господдержки и их непрозрачности. Также сказалась высокая стоимость проекта. «Необходимые инвестиции для локализации производства в России с соблюдением стандартов качества, принятых на материнском заводе в Швеции, к сожалению, настолько высоки, что при текущем размере рынка окупить их в обозримом будущем не получится», — признает гендиректор «Вадерштад» в России Евгений Жилкин. Так что компания сосредоточилась на развитии дилерской сети и улучшении сервиса по обслуживанию и обеспечению запасными частями.

По мнению Жилкина, успех проектов по локализации зависит прежде всего от наличия в линейке техники, производство которой можно наладить с относительно небольшими начальными затратами, а также от того, насколько проект уже продвинулся на сегодня. «Сейчас любой старт „с нуля“ вряд ли будет экономически оправдан, — считает он. — На господдержку сложно надеяться из-за высокого уровня требований, предъявляемых к производственному процессу». Может быть целесообразно размещать производство в России, если оно логично встраивается в производственную цепочку компании в целом. Однако он затрудняется назвать преимущества нашей страны перед другими для возможного размещения предприятия.

Топ-менеджер не исключает, что Väderstad вернется к производству техники в России, если спрос на технику в странах Таможенного союза кратно увеличится. Но на это, по мнению Жилкина, надеяться не приходится. «Сейчас спрос стабилизировался и будет расти незначительно, обеспечивая постоянное обновление парка машин», — полагает он.

«Кроне Русь» занималась вопросами локализации производства с 2008 года. В 2016-м гендиректор компании Михаил Коропалов говорил «Агроинвестору», что рассматриваются все возможные варианты для выпуска кормоуборочной техники в нашей стране. Однако падение спроса и нехватка финансирования отодвигали реализацию этих планов. Сейчас компания и вовсе отказалась от них из-за политики материнского завода Krone. Основная причина — при локализации производства в других странах возникают потери в качестве продукции, поясняет представитель компании. Ключевым вопросом локализации производства и снижения стоимости конечной продукции является выпуск комплектующих высокого качества, а в России с этим есть проблемы.

Достаточно слабо развитая компонентная база — вторая причина, мешающая компаниям повышать уровень локализации, подтверждает Мизин. Такие элементы как колеса, шины, ремни, бункеры, несущие элементы кузова, освещения

Стратегия развития сельхозмашиностроения до 2030 года не учитывает сотрудничество с иностранными производителями компонентов, так как предполагается, что все аналоги должны выпускать российские компании. Эксперт уверен, что двойной подход был бы эффективнее: чтобы, с одной стороны, комплектующими занимались отечественные предприятия, с другой — чтобы к работе привлекались международные игроки, которые уже производят все необходимое. Компании — лидеры рынка обычно работают с одними и теми же поставщиками по всему миру. Когда крупный производитель техники локализует производство в России, то с большой долей вероятности за ним в страну придет и поставщик компонентов, выпуск которых здесь можно локализовать. «Поэтому мы считаем, что целесообразно активнее работать с такими компаниями и привлекать их к локализации в России», — резюмирует Мизин.

Для повышения уровня локализации производств необходимо формировать кооперационные цепочки по производству аналогов комплектующих для сельхозтехники — в частности трансмиссий, элементов гидравлики, двигателей, вторит ему Михалева. Если это сделать, то уровень локализации будет расти высокими темпами, а стоимость техники станет ниже. При этом она отмечает проблему международных стандартов, которые могут различаться в ЕС и на территории ЕАЭС, поэтому производство аналогов потребует дополнительных поправок или финансовых затрат на адаптацию технических решений. Еще одно слабое место локализации — поиск подрядчиков, поставляющих сырье надлежащего качества, соответствующее стандартам производства. «Если делать комплектующие из местного сырья окажется дорого или невозможно, то локализация теряет смысл», — говорит Михалева.

«Сложно представить себе прежде всего локализацию электронных компонентов и компонентов электрики, — подтверждает Жилкин. — В этой сфере в России, к сожалению, зачастую отсутствует адекватное собственное производство». Современная сельхозмашина — это высокотехнологичный продукт, в котором используются разработки и компоненты многих производителей, в том числе мировых технологических гигантов: в частности, Väderstad использует Apple Ipad для управления сеялками, добавляет он.

Ладыгин напоминает, что требований по локализации электроники сейчас и нет: очевидно, правительство понимает, что по ее производству Россия пока не дотягивает до мирового уровня. При этом в стране уже есть достаточно предприятий, которые могут выпускать те или иные компоненты, делать сварку сложных узлов, литье. Многие поставщики за последние годы перестроились, улучшили качество продукции, и теперь она сопоставима с западными аналогами, причем дешевле, поскольку не нужно проходить таможенную очистку, да и труд в России стоит меньше, обращает внимание он.

«Лемкен Рус» сложнее всего будет локализовать покраску, предполагает Ладыгин. «У нас особая технология катодной покраски, для нее требуется дорогое оборудование: инвестиции в покрасочный комплекс в Германии превысили €30 млн, — знает он. — Повторить этот проект в России будет сложно, но это необходимо, поскольку продукция должна соответствовать стандартам компании независимо от того, на каком заводе она выпускается». Немаловажна и административная составляющая для преодоления бюрократических барьеров, добавляет руководитель. Для успешной реализации проекта нужна отдельная экспертная группа, которая будет заниматься документацией: это очень трудоемкий процесс, сложно оформить даже участок земли под строительство, не говоря уже о получении разрешения на него.

Компании Claas сложнее всего было локализовать производство мостов для комбайнов, говорит гендиректор завода «Клаас» Ральф Бендиш. Это потребовало закупки специального сварочного оборудования и станков, освоения особой технологии окраски, отличающейся от того, как красятся корпусные детали комбайна. Но главной проблемой локализации была цена и качество комплектующих. Найти производителя тех или иных компонентов во многих случаях было не так сложно, однако возникали вопросы к качеству и его стабильности на протяжении длительного времени, рассказывает он. Итоговые цены в некоторых случаях в разы превышали стоимость поставок аналогичной продукции зарубежных компаний. Еще одной проблемой было соблюдение условий поставок, особенно по срокам. Сейчас завод «Клаас» сотрудничает с 25 российскими поставщиками, которые изготавливают гидравлические трубки, шины, литые детали, шкивы, сталь и др.

Михаил Абовьян говорит, что CNH Industrial Russia пока сложнее всего было локализовать производство кабины для тракторов. Но в целом, если серьезно подходить к делу, никаких особых препон быть не должно, добавляет он. У «Квернеланд Груп СНГ» не было каких-то особых сложностей с локализацией, комментирует Роберт Цизак. «Хотя, конечно, организация любой производственной деятельности — это серьезный труд большой команды и существенные инвестиции. Самое простое в подобных проектах — это купить и запустить оборудование, куда сложнее найти квалифицированные кадры. Нам с этим повезло», — добавляет он.

Аграриям важны цена и качество

Компания «Био-Тон» (контролирует 375,7 тыс. га в Самарской, Ульяновской и Саратовской областях) в прошлом году вложила в покупку техники и оборудования около 600 млн руб., в 2018-м инвестиции запланированы на уровне 900 млн руб., рассказывает заместитель гендиректора по стратегическому управлению компании Михаил Харламов. Рост инвестиций обусловлен как необходимостью модернизации мощностей по хранению и перевалке сельхозпродукции, так и развитием ИТ-технологий и цифрового земледелия. Холдинг положительно оценивает локализацию производства сельхозтехники, если это ведет к снижению ее стоимости при сохранении качества и повышении уровня сервисного обслуживания. Компания покупает технику различных производителей — как импортную, так и отечественную. «Наш подход — унификация парка сельхозтехники, это позволило нам существенно снизить стоимость обслуживания и сэкономить как на создании склада запчастей, так и на обучении персонала», — говорит топ-менеджер. По его словам, в целом холдинг доволен работой со всеми поставщиками, однако есть дефицит предложения тракторов на резиново-тросовых гусеницах мощностью до 375 л. с. Общий парк техники компании насчитывает 1,5 тыс. единиц, «Био-Тон» занимается как традиционным земледелием, так и работает по технологии no-till, а также ежегодно вводит в оборот залежные земли.

В компании «Агро-Терра» (засевает около 200 тыс. га в регионах Центрального Черноземья) все хозяйства стандартизированы по размеру посевных площадей, составу персонала и набору техники. В целом ее парк насчитывает более 2 тыс. единиц — это машины и агрегаты как российского производства («Ростсельмаш», «БДМ Агро», «Техника Агро»), так и зарубежных марок (John Deere, CNH, Claas, Amazone и др.). Впервые парк «АгроТерры» формировался 10 лет назад и постепенно обновляется. В прошлом году после стандартизации хозяйств и усиления инженерного блока специалисты разработали матрицу оценки техники. В ней четыре основных категории: технические параметры, долговечность механизмов, сервисное обслуживание и стоимость. По матрице компания сравнивает все имеющиеся бренды, которые есть в России. При этом, по словам представителя компании, разницы в цене локализованной и иностранной техники нет. «Как и на любом рынке, есть точечные предложения, которые дешевле в отдельных странах. Для выбора лучшего решения мы анализируем все варианты», — говорит она. При этом безусловным плюсом локализации компания считает повышение доступности техники. Раньше приходилось долго ждать доставку из-за рубежа, поскольку в России могло не быть необходимой модели для конкретных задач, в частности высокопроизводительных широкозахватных машин. «Сейчас ситуация изменилась. Ключевые модели можно купить в России: тракторы John Deere, комбайны Claas, опрыскиватели Amazone, сеялки Kverneland, — перечисляет представитель компании. — Рассчитываем, что в ближайшее время отечественные производители тоже войдут в список самых востребованных. Для покупателей низкая цена при нужном качестве и покупка рядом с производственными площадками — самое важное».

Выгоды локализации для России

Основной плюс локализации — снижение затрат на закупку техники, считает Екатерина Михалева. Чем больше процент локализации комплектующих в России или странах ЕАЭС, тем ниже будет конечная цена для аграриев. С другой стороны, слишком высокий уровень локализации может обернуться значительным усилением конкуренции на рынке техники и борьбой за клиента, что может вылиться в ценовой демпинг, а также привести к падению качества машин и агрегатов, рассуждает она.

Процесс локализации производства положительно влияет на развитие сельского хозяйства, поскольку делает современную технику более доступной, расширяет выбор, позволяет запустить процессы модернизации, перечисляет Евгения Пармухина. Для отечественных производителей локализация производства до определенного уровня не представляет угрозы, поскольку емкость рынка довольно велика, конкурировать приходится в разных сегментах и регионах, и иностранные производители пока наращивают свое присутствие там, где традиционно были сильны. «Возможно, когда уровень локализации производства значительно увеличится, а российские компании расширят свой ассортимент и внедрят новые технологии, цены в большей степени сравняются, — предполагает эксперт. — Когда потребление перейдет в более стабильную фазу и не будет субсидий, то можно будет говорить о реальном ужесточении конкуренции».

Кроме удешевления производства, Виталий Шеремет относит к достоинствам локализации увеличение парка техники, сокращение сроков и стоимости ее ремонтов, трансферт технологий, создание рабочих мест и обучение персонала, а также налоговые отчисления. Даже производство не самых современных моделей приносит значительную выгоду российской экономике, делает вывод он.

С точки зрения покупателя, чем больше конкуренция на рынке, тем лучше и выгоднее, поскольку есть выбор, уверен Пронин. Поэтому, несмотря на все сложности, локализация, безусловно, нужна, хотя и не во всех сегментах. Например, по некоторым видам техники — комбайнам, отдельным моделям опрыскивателей, почвообрабатывающим агрегатам — производство уже достаточно развито. С учетом того, что объем рынка ограничен, приход зарубежного игрока с проектом локализации может привести к тому, что упадет загрузка и у российского предприятия, и у него самого, что не позволит проекту выйти на окупаемость. «А вот выпуск тракторов мощностью на уровне 100 л. с. был бы востребован, поскольку они у нас почти не производятся, — отмечает Пронин. — Также у нас нет самоходных комбайнов для уборки корнеплодов, винограда и других фруктов. Если зарубежные инвесторы увидят, что объемы нашего рынка достаточны и локализовать производство экономически целесообразно, это может принести пользу».

Если говорить о локализации техники для нишевых агрокультур, то такие перспективы неочевидны, говорит Мизин. В мире есть лишь несколько компаний, которые ее выпускают, она не имеет аналогов, и развивать производство в другой стране просто невыгодно: объем рынка не позволит окупить инвестиции. «Здесь было бы правильно предпринять меры, чтобы сделать эти машины доступнее для аграриев. Можно было бы, например, предусмотреть целевое субсидирование приобретения машин, не имеющих аналогов в России, поскольку на фоне девальвации рубля эта техника значительно подорожала», — добавляет эксперт.

Приход в Россию новых зарубежных игроков и повышение уровня локализации у тех, кто уже работает в стране, в первую очередь будет зависеть от макроэкономической ситуации: какими будут денежно-кредитная и налоговая политика, тарифы естественных монополий

По мнению Пармухиной, перспективы развития локализации производства техники будут определяться последовательностью проведения государственной политики в области импортозамещения и поддержки сельского хозяйства. Кроме того, влияние окажут внешнеполитические процессы. «Планы компаний зависят от рынка. В этом смысле очень важна макроэкономичиеская стабильность — не столько в понимании наших политиков, сколько в понимании бизнесменов, — уверен Виталий Шеремет. — И в этом плане в первую очередь будет полезным примирение или хотя бы перемирие с западным миром: санкции значительно сокращают привлекательность рынка, а риск их расширения тормозит инвестиции». В сегодняшней геополитической ситуации сложно говорить о большом интересе к проектам по локализации производства в России глобальными игроками именно на фоне санкций.

Проекты лидеров

Предприятие Amazone «Евротехника» было создано в 1998 году, это первый проект российско-германского сотрудничества в отрасли сельхозмашиностроения. Изначально он планировался как лицензионное производство с глубокой локализацией. На самарском заводе организовано технологическое производство полного цикла, включающее участок заготовки деталей, мехобработку, сварку, дробеструйную подготовку поверхностей деталей, покраску и сборку. В линейке выпускаемой техники 76 наименований: техника для обработки почвы, посева, внесения средств защиты растений и минеральных удобрений, а также машины для возделывания картофеля. Кроме того, отдельные узлы поставляются на зарубежные заводы группы Amazonen Werke. По данным компании, «Евротехника» является крупнейшим поставщиком несамоходных агрегатов по программе 1432 и через «Росагролизинг».

Claas начал поставлять технику в нашу страну в 1992 году. Примерно через 10 лет было принято решение начать производство зерноуборочных комбайнов в России, и в 2003 году был заложен первый камень завода в Краснодаре. Общий объем инвестиций в строительство завода составил €150 млн. В том числе вложения во вторую очередь предприятия — €120 млн в 2013—2015 годах — стали крупнейшей единовременной инвестицией за всю историю концерна. По специнвестконтракту в ближайшие 10 лет компания вложит еще около 800 млн руб. в развитие производства. Около половины этой суммы уже в этом году будет потрачено на строительство двух новых участков цеха металлообработки. Сейчас завод выпускает всю линейку комбайнов Tucano, а также модели тракторов Axion и Xerion. «Расширение линейки будет зависеть от потребностей российского рынка, как только спрос на тот или иной продукт будет обеспечивать рентабельность производства, а не импорта, это будет сделано», — говорит Ральф Бендиш.